JSRグループは、「安全は製造業に働くすべての人にとって最も大切なものであり、事業活動の大前提である。」という考えのもと、従業員一人ひとりがこのことを理解し、自分ごと化して、安全優先の価値観を浸透させるために、「安全衛生基本理念」およびそれを実行するための「行動指針」を2016年7月に制定しました。

この理念のもと、JSRグループは一体となって取り組んでいきます。

「安全」は、我々にとって、何よりも優先すべき大切な価値であり、全ての活動の基盤です。

日々の仕事を終え、無事に帰るという、当たり前の幸せのために、安全・安心な職場作りと心身の健康作りに努めます。

JSRグループでは、2014年7月の重大労働災害以降、この事態を重く受け止め、「安全は、製造業に働くすべての人にとって最も大切なものであり、事業活動の大前提となる」という考えのもとに、安全基盤と安全文化の再構築に向けて、プロジェクト(PJ)を立ち上げて取り組んでまいりました。現在、そのPJ活動は2015年度に新設した本社安全組織(安全統括部、同部防災技術室)に引き継ぎ、強力に推し進めています。

また、2020年度のあるべき姿として、「相互啓発型組織への始動 ①高い安全行動、②人財の確保、③最適なリスク管理」の実現を目指しています。まずは、PJ主導「反応型」から管理者主導「依存型」のステージへの移行となります。

2016年度の活動は、これまで整備してきた安全基盤の検証だけでなく、事故調査手法の構築やPHA※1強化など、安全技術の向上も進めてきました。さらに安全文化の醸成についても、安全の価値観浸透活動、製造部門の教育・訓練システムの充実、外部機関の製造管理者教育導入、人事評価制度や表彰制度等の見直し、安全文化レベルの自己診断システムの構築など、具体的な活動を開始しており、2017年度以降、本格運用しながら効果を検証していきます。

※1:PHA(Process Hazard Analysis) 化学プロセスの危険性評価

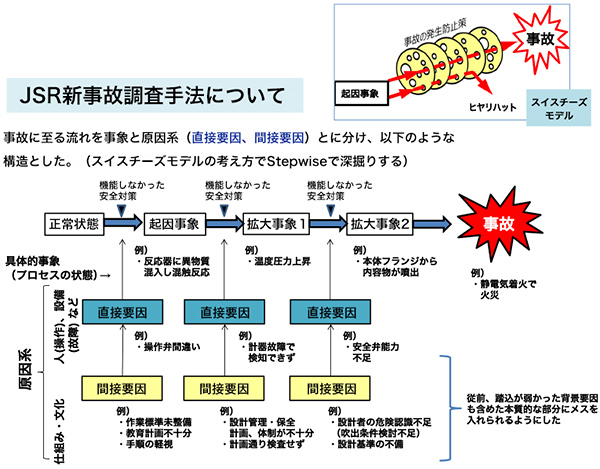

最近の事故は新たな原因のものは皆無で、殆どが過去の事故の再発であると言われています。事故調査の目的は類似事故を再発させないことですが、当社では事故調査やヒヤリハット活動が再発防止に十分に活かせていませんでした。そこで、防災技術室を中心に東京大学名誉教授の田村昌三先生にご指導いただき、真の事故原因の追究、確実な再発防止策を講じることのできるシステム構築を図りました。また、今回整備した事故事例集などは、事故経験のない若手教育に活用することで、事故の教訓を伝承していけると考えています。今後も事故の教訓を活かすべく、知識化・共有化を図り、安全の技能伝承に役立ててまいります。

安全衛生活動フォーラムでの発表の様子

28年前に安全表彰制度である「川﨑記念安全表彰」を制定し、これまで国内に立地するグループ企業を含め安全成績が優秀な製造部門を中心に表彰してきました。2016年度、間接部門および海外のグループ企業での安全衛生活動の活性化を企図し、JSRグループ全事業所の中から優良な活動を実施している部門を選定し、新たに衣替えした「安全衛生活動フォーラム」にてその事例を発表して他部門における水平展開に資する制度に変更しました。その第1回目のフォーラムは、2014年に発生した重大労災を風化させないために制定した「安全の日」である7月20日に実施し、各部門から素晴らしい活動の報告が行われました。

| 発表グループ | 件名 | 内容 |

|---|---|---|

| JSRグループ 研究開発 | 既存インフラを利用した薬品管理システムの開発 | 原課では、実績が少ない少量多品種の試薬を取り扱っていること、および人やテーマ等の変化が大きいことから、薬品管理(新規薬品の登録や数量管理等)の人的間違いが発生しやすい環境になっている。そのため、既存インフラを用いた薬品管理システムのパッケージ(バーコード管理、使用期限自動通知等)を開発し薬品管理の強化を図った。 |

| 四日市工場 石化製造 (2014年度入社) | 風土改革推進活動 | 原課で発生するヒヤリハット等を解析すると、若手のヒューマンエラー起因が多く、意識を少し変えることで再発防止につながる事例がいくつもあった。そこで、入社2年目の若手メンバーで若手の意識改革を始めた。声掛けや表示物など地道な活動であったが、若手の意識も少しずつ変わり、さらに職場全体にも良い影響を与えている。 |

| 千葉工場 石化製造 | 教育・訓練方法見直しによる保安管理の強化 | 課員の世代交代が進む中、異常時の対応力や若手社員の安全感性向上が急務となっている。有事の際、迅速かつ的確な行動力養成のため、直前に異常情報(5W1H)がランダムに選ばれ、その内容に従って行うシナリオレス訓練を実践している。若手社員の安全感性向上は、ベテラン社員が自らのヒヤリハット、労災体験を直接若手社員に本音で伝え、事故の悲惨さを本人に実感させる、語り部活動を行っている。 |

| 四日市工場 動力課 | DCS警報設定根拠(原理原則)の明確化と技術伝承 | 原課で扱うDCS制御計器は、重要警報からメッセージ的なものまで約1,400点の警報が設定されている。運転員の世代交代もあり、各警報のアクション内容は知っているが、なぜその警報値が設定されているかの根拠(原理原則)まで十分に理解できていない。そこで、課員全員で分担して調査を行い、それを技術伝承資料として教育活動に展開した。 |

| 鹿島工場 合同事業所女性社員 | 女性を中心とした 安全文化醸成活動 |

① 新人安全集合教育:鹿島工場では新人配属と定修工事時期が重なる。一番多忙で非定常作業が集中する時期に新人が現場に入ることで、受入部門の業務負荷が高くなる。過去に新人の微傷災害も発生したこともある。そこで、現場の負荷低減と新人の安全・技能教育という2つを両立させる取組みにチャレンジする企画・構成を女性を中心に整え、効果を上げた。 ② なでしこ安全パトロール:安全パトロールは男性によるものという見方を改め、女性視点で安全を考え、「整理整頓は安全の母」という着眼点で4Sを中心としたパトロールの取組みにチャレンジして、職場の安全向上に効果を上げた。 |

| 四日市工場 製造管理課 | 人の安全行動観察 | 製造管理課という立場で、独自に作成した「観察シート」を使い、特定の視点で製造現場の不安全作業を摘出した。その作業手順や方法が望ましいものであるかどうか、その過程を重視することで、潜在する労災を未然に防ぐ活動である。摘出した作業は、その内容と理由を製造側に説明し、相互で納得感のある再発防止策を決定し、実行している。 |

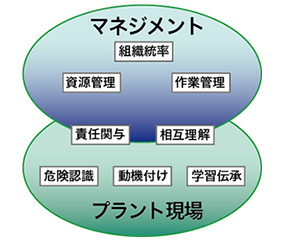

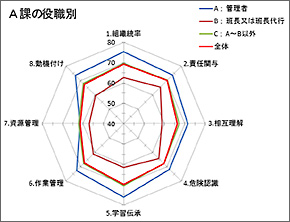

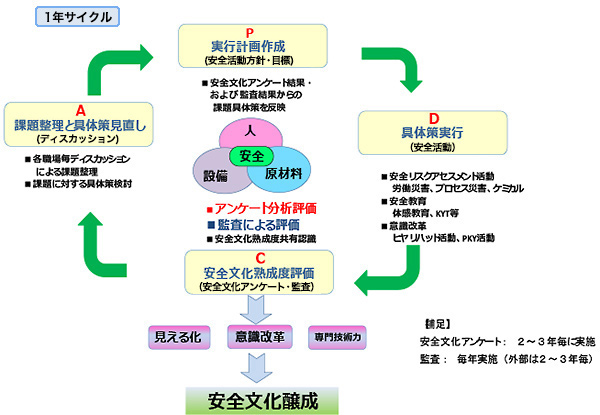

安全文化は、会社・事業所・職場によって大きく異なるため、安全文化の醸成活動にはまず自分たちの安全文化レベルを正確に把握することが大切です。重大労災以降、特定部門を対象に社外コンサル等を活用した安全診断を実施しましたが、簡単に自社で診断できるシステムはありませんでした。そこで、2016年度にアンケートを利用し、各職場の安全文化レベルを定期的にモニタリングできるJSR独自の診断システムを構築し、製造部門を中心に試行を開始しました。このシステムを展開することで、会社・事業所・職場の強みや弱みを把握し、安全文化の醸成につなげていく予定です。

組織の安全文化「8軸」

総設問数103(8軸への割り付け延べ165)として意識レベルを点数化した。層別解析等を行うと、意識ギャップも確認できる

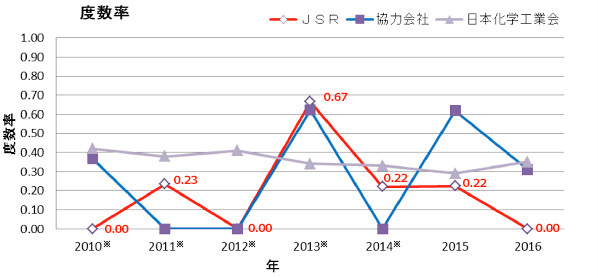

労働災害発生件数(休業災害)の推移は下記の通りで、2016年度はJSRで0件、協力会社で1件でした。全社プロジェクト活動を通してJSRで減少傾向にありますが、不休業となる軽微な労働災害は未だ十分な改善には至っておりません。労働災害の原因要素分析で9割以上が不安全行動に起因していると言われますが、JSRでも同様です。そのため、2017年度は不安全行動の防止に向けた全社活動に取り組んでいきます。一方、協力会社では、工事に伴う軽微な労働災害が2016年度前半に多く発生したため、JSR関連部門と協力会社によるプロジェクト活動を立ち上げ、労働災害の発生防止に努めました。そこで効果のあった活動について、今後も継続していきます。

※ グループ企業の件数については、「グループ企業のRC活動」のページに記載しています。

| 年 | 2012※ | 2013※ | 2014※ | 2015 | 2016 |

|---|---|---|---|---|---|

| 件数 | 0 | 3 | 1 (死亡事故) |

1 | 0 |

※ 2012-2014年は年度の件数

| 年 | 2012※ | 2013※ | 2014※ | 2015 | 2016 |

|---|---|---|---|---|---|

| 件数 | 0 | 2 | 0 | 2 | 1 |

※ 2012-2014年は年度の件数

度数率=(休業災害死傷者数 / 延べ労働時間数)×100万 ※ 2010‐2014年は年度の度数率

JSRで発生した労働災害の情報は、設備災害情報を含めイントラネットを活用して全社員に迅速に伝え、情報共有と水平展開を図り、類似災害の未然防止に役立てています。

JSRは、レスポンシブル・ケアのため「保安関係法規に基づく認定事業所(者)」の取得を積極的に進めています。認定を取得することで保安にかかわるマネジメントシステムが構築され、責任と権限が明確化し、安全技術の向上などの効果があります。当社では、すべての工場において、高圧ガス保安法、消防法、労働安全衛生法の認定事業所(者)の取得を進めています。今後も認証・認定の維持向上を図り、保安防災の継続的改善に努めていきます。

| 認定名 | JSR事業所 | 年月 | 備考 |

|---|---|---|---|

| 高圧ガス保安法 | 四日市工場 | 2015年09月 | 更新認定取得 |

| 鹿島工場 | 2016年03月 | 更新認定取得 | |

| 千葉工場 | 2017年03月 | 更新認定取得 | |

| 危険物完成検査 | 四日市工場 | 2016年03月 | 更新認定取得 |

| 鹿島工場 | 2016年03月 | 更新認定取得 | |

| 千葉工場 | 2017年06月 | 更新認定取得 | |

| 労働安全衛生法第一種圧力容器連続運転 | 四日市工場 | 2017年11月以降 | 再取得予定 |

| 鹿島工場 | 2017年01月 | 更新認定取得 | |

| 千葉工場 | 2018年03月 | 更新予定 |

JSRにおける石油コンビナート等災害防止法に基づき行政に報告した設備災害発生件数の推移は下記の通りで、2016年は1件発生しました。

※ グループ企業の件数については、グループ企業のRC活動のページに記載しています。

| 年 | 2012※ | 2013※ | 2014※ | 2015 | 2016 |

|---|---|---|---|---|---|

| 件数 | 2 | 2 | 2 | 1 | 1 |

※ 2012-2014年は年度の件数

・10月3日、JSR四日市工場の実験棟でギアオーブンによる蓄熱発火試験中に小火(ボヤ)が発生しました。発火試験に対する教育が不十分だったことが主要因であり、設備対応と合わせ、再発防止対策を行いました。