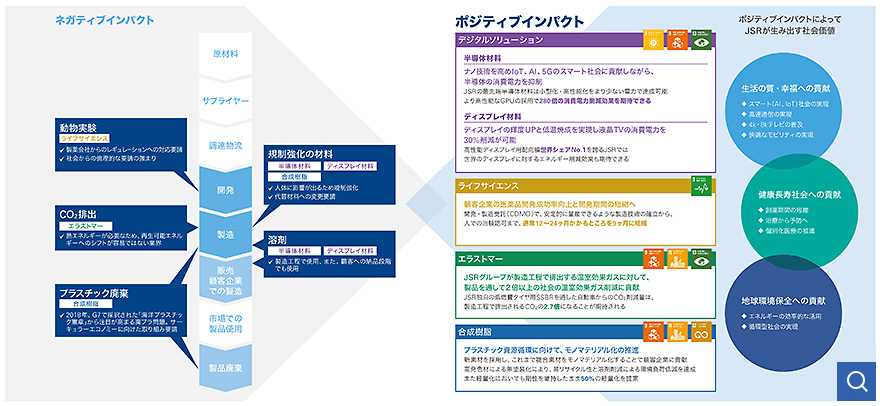

事業活動のポジティブ・

ネガティブインパクト

JSRグループは、企業理念『Materials Innovation』のもと、社会にとってかけがえのないマテリアルを通じて、社会に貢献し、社会の信頼に応える企業を目指しています。⼀⽅で、JSRグループは化学素材の提供メーカーであるため、⼀般消費者が扱う最終製品としての具体的な影響(インパクト)を社会貢献として⾝近に感じることはなかなかありません。そこで、最終製品までを紐づけた事業活動の社会への影響をネガティブな⾯とポジティブな⾯から考察し、将来にわたり変化していく社会環境の中で、サステナブルな企業として、どのような位置付けにあるのかを改めて捉えてみました。

1.JSRグループの「JSRサステナビリティ・チャレンジ」

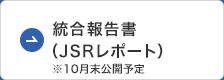

JSRグループの4つの事業に関して、事業それぞれの責任者や現場を知る従業員へのヒアリング調査や、その調査結果に対する第三者評価をもって事業部合同ディスカッションを⾏う「JSRサステナビリティ・チャレンジ」を実施いたしました。ネガティブインパクトをグループ全体でポジティブインパクトに転換できる事例、ネガティブインパクトを相殺するポジティブインパクトにつながる事例など、両インパクトを相関的にまとめました。詳細は「JSRレポート」にて開⽰しています。今後、新中期計画やマテリアリティの⾒直しなどに活⽤していくことにしています。

「JSRサステナビリティ・チャレンジ」実施プロセス

「JSRサステナビリティ・チャレンジ」概要

- JSRレポート2020「JSRサステナビリティ・チャレンジ」

※ 統合報告書(JSRレポート)は、2020年10月末リリース予定

2.事業部ヒアリング

「JSRサステナビリティ・チャレンジ」にいたる事業部ヒアリングでは、4つの事業それぞれの責任者や現場を知る従業員が忌憚なく意⾒を交わすヒアリング調査を⾏いました。ネガティブインパクトを相殺するポジティブインパクトにつながる事例など、当事者だけでは気付きにくい多くの発⾒も得られました。⼀部コメントを抜粋して掲載します。

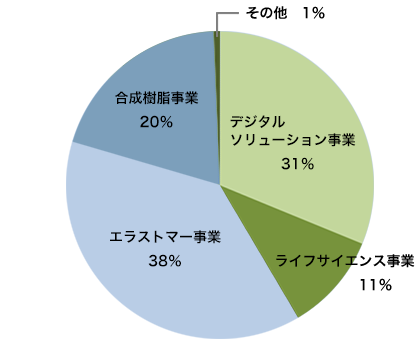

事業セグメント別の売上比率(2019年度)

【デジタルソリューション事業】

1.電子材料

- ネガティブなインパクトということでは、フォトレジストなどを製造する過程で使⽤する溶剤やごく微量ですが環境に対しての排出規制がある化学物質が挙げられますが、規制に基づき対応しております。

- 溶剤は製品に含まれるだけでなく、生産タンクの洗浄などにも使⽤しています。ただ、電子材料の生産工場は小型であり、使用される量は少なく、洗浄後は燃料系へリサイクルしています。

- 化学物質の排出規制についても、率先して取り組んでおります。JSRは、グローバルの営業拠点、およびアメリカ、ベルギーの生産拠点を有しており、環境問題にも迅速に対応する風土が浸透しております。たとえば、「PFOS(ペルフルオロオクタンスルホン酸)」は、環境汚染が懸念された始めた当時から率先して置き換えに取り組み、現在は、すべての電子材料で置き換えが完了しております。COP9※1での使用禁止期限を1年前倒しした日本政府指定の期限より前に対応することができました。他材料メーカーから、この迅速対応が可能であった理由の問い合わせを頂くほどスムーズに遂行できました。

※1 COP9:2019年にジュネーブ(スイス)において、残留性有機汚染物質に関するストックホルム条約の第9回締約国会議(COP9)が開催され、ペルフルオロオクタンスルホン酸(PFOS)等について、認めることのできる目的および個別の適用除外の見直しについて議論された

- 環境へのネガティブインパクトは、半導体用高品質材料の製造、評価を行うクリーンルームの電力消費量です。しかし、クリーンルームは外気温と同レベルで運用され、面積も限られているため、その環境への影響は限定的と考えられます。

- むしろ、JSR製品を用いて製造される半導体デバイスによるポジティブインパクトが見込めます。半導体開発は、世代ごとに微細化による高集積化、設計からの低消費電力化の進捗が目覚ましいです。サーバー、データセンターなどで活用される高性能半導体チップは、その消費エネルギーを大きく削減可能です。

- エネルギー効率の飛躍的な改善を可能とする半導体チップの開発も進められています。昨今注目されているAIチップは、好例です。画像認識に要する電力量は、CPUに対し、GPU※2、さらにニューラルネットワーク※3に特化したAIチップで、1/10、1/100と効率化できます。さらに、最先端のニューラルチップでは、1/280まで効率化できると総合科学誌「Nature」でも報告されています。JSRは、IBMが主催するIBM Research Frontiers Instituteに参画し、用途特化の半導体チップの開発に携わっています。JSRは、材料開発を通じて、半導体チップの高エネルギー効率化に貢献しています。

※2 GPU:3Dグラフィックスを描画する際に必要な計算処理を行う半導体チップ

※3 ニューラルネットワーク:脳内の神経細胞(ニューロン)のネットワーク構成を模した数学モデル

- これらの半導体チップは、スマートフォン、各種IoT機器など様々な最終製品となり、我々の「生活の質向上」につながっていきます。我々が、材料を提供する顧客が、材料を活用し、多様な価値を生み出してくれており、まさにSDGsの17番パートナーシップとの合わせ技です。

2.ディスプレイ

- JSRの製品は溶剤に溶かした状態でお客様に供給していますが、ネガティブインパクトは、製品のほとんどが溶剤を多く含むことかと思います。我々の製造・販売⼯程ではリスクは少ないのですが、お客様側で溶剤の廃棄が出てしまうことはリスクです。溶剤としてよく使⽤されている⾼溶解性有機溶媒は規制対象となっており、現時点では完全に使⽤禁⽌にはなっていませんが、お客様がリスクを感じています。JSRは従来より代替溶剤の検討を重ね、代替案としてお客様にお出しできる状況です。まだ販売は⾏っておりませんが、時期が来れば今後の強みとして展開されるかと思います。

- ポジティブインパクトとしては、やはり消費エネルギーの削減への貢献でしょうね。特にお客様の製造⼯程での貢献と、製品による最終顧客への貢献が挙げられるのではないでしょうか。

- お客様から、フォトマスクの数を減らしたい、使うフォトマスクの⼯程の数を減らしたいという要望はよく出てきます。お客様の負荷を下げるというニーズのもとで、新しい材料が採⽤されます。製造⼯程で必要となる消費エネルギーを下げるわけです。JSRはさらに消費エネルギー削減という点で、本来の調整温度を230℃から150℃に落とす低温焼成が可能な製品を開発しました。JSRの製品群のすべてを150℃で調整できるようにしています。これらはもうほぼ完成してお客様にマーケティングしているところです。これで、お客様の⼯場での焼成⼯程の電⼒消費を25〜30%の低減ができると思われます。お客様からの反応も良いです。

- さらにそこからできたテレビもエネルギー消費を削減することができます。新開発の配向膜ではディスプレイ輝度が上がり、その分発光を抑えることができるので、駆動させた際の消費電力を抑えることができます。さらに高輝度LCDディスプレイを実現できる液晶配向方式を構成する配向膜と絶縁膜によって液晶テレビの消費電力を約30%削減することが可能となります。

- モニターの大型化が進むと、当然ながら消費電力も増えることになります。そうなるとモニターが使う消費エネルギーの削減がさらに求められます。永遠の課題ですね。我々は、より電力消費の少ない駆動方式のディスプレイ材料を模索しなければならないと考えています。

- これらのポジティブインパクトは市場には認められていると思っています。世の中に出回っているハイエンドの4Kテレビ・8Kテレビの80%以上のディスプレイ材料はJSRがシェアを持っています。世界中のハイエンドテレビの80%以上です。

- 拡張現実(AR:Augmented Reality)、仮想現実(VR:Virtual Reality)が社会に浸透し始め、ビジネス活用も進みつつあります。ARとは、実在する風景にバーチャルの視覚情報を重ねて表示することで、目の前にある世界を仮想的に拡張するという技術です。これに対し、VRとは閉じられた世界でスクリーンに現実世界を表現し、視覚映像を投影する仮想現実の技術です。ディスプレイはARやVRでも使われているので、遠隔医療や危険地域でのロボットの遠隔作業にも貢献していることになります。

【ライフサイエンス事業】

- 医薬品の開発には、現在の技術では、動物実験を避けることができません。人に投与をする前に、動物で安全性などを十分に確認することが必須だからです。このため、JSRの医薬品開発支援事業におけるネガティブインパクトとして、動物の使用が⼀番⼤きいのではないかと考えます。実験動物への配慮としては、3Rなど国際的なガイドラインがあり、動物を苦しませない、使用を最小にするというようなことが求められています。顧客からもこうしたことへの遵守が求められます。JSRグループでは現状はこのガイドラインの遵守を徹底しています。将来、技術の進歩によって、毒性試験などを人工的な臓器で代替することができれば、実験動物の使用を削減していくことができるだけでなく、より人に近いもので試験をすることで、治験段階での成功可能性を高めることもできます。JSRでは、オルガノイドなど、そのようなことを可能とする技術開発に取り組んでいます。

- 医薬品開発の大きな課題は、動物での試験の後、人に投与した際に想定した効果が得られなくなることです。動物と人とは異なりますので、差異が生じてしまうことは当然なのですが、この点が、医薬品開発の大きな課題となっています。動物から人への試験に移管した際の成功確率を上げることが求められています。そこで私たちは、特殊な動物実験を実施し、なるべく⼈に近い形で動物実験を実施することで、人への投与に移行した際の成功確率を上げるという取り組みを行っています。様々な患者さんのがん細胞を特殊なマウスで培養し、薬の効き目を試すことで、開発する薬がどのようなタイプのがん患者の方に効果があるかを推定します。特殊なマウスでの試験で、Aという遺伝子を持っているがん患者さんには、この薬が有効であり、Aという遺伝子を持っていない患者さんにはあまり効き目がない、というようなことを動物実験の段階で、明らかにします。そして、実際に⼈に投与をして治験を実施する際には、効き目がある、Aという遺伝子を有する患者さんのみを対象として選定することで、治験の効率化が可能になります。また、この薬を投与する前に、Aという遺伝子を持っているかどうかを事前に診断することで、無駄な薬の投与を減らすことができますし、患者さん⾃⾝のクオリティー・オブ・ライフにも貢献できます。このようなJSRの取り組みによって、医薬品メーカーとしては、開発が効率化され、時間が短くなる、コストが下がるというメリットがあります。薬の開発期間が短縮できるということは、世の中の患者さんからすれば、良い薬が世の中により早く出て、その恩恵を受けられるということにもつながります。

- 世の中は、より個々の人に適した形で医療を提供する、個別化医療の実現を目指して進んでいます。個別化医療を実現するための大きな技術は、狙ったターゲットにピンポイントで効果を発揮できる、バイオ医薬品の技術と、個々の人に効果があるかどうかを事前に確かめるための診断の技術が必要になります。JSRでは、バイオ医薬品の開発・製造受託(CDMO)で、バイオ医薬品を安定的に量産できるような製造技術の確⽴と、薬の効能を判断するバイオマーカーの探索からそれを診断薬にする技術、その両⽅の開発を⾏っています。「バイオ医薬品開発」と「診断」の両⽅に対応できるのは我々の強みかと思います。

【エラストマー事業】

- 石油化学産業はエネルギー消費産業であり、JSRのエラストマーもCO2排出量が多いことはネガティブインパクトです。その中で、エネルギーの回収やリサイクルを一層強化し、CO2排出量削減に努めています。また再生可能エネルギーや比較的環境に優しい液化天然ガスの使用比率の拡大によるエネルギーベストミックスを今後さらに進めていく予定にしています。CO2排出量については、2013年対比で2030年までに15%削減の目標を掲げています。

- ポジティブインパクトとして、3R(ローリングレジスタンス(転がり抵抗)、リデュース、リサイクル)を推進しています。最初のRはCO2排出量削減につながるタイヤの転がり抵抗を下げることです。転がり抵抗を下げるSSBR(溶液重合スチレン・ブタジエンゴム)を開発、提供することで社会に貢献します。リデュースに関しては、新規な高耐久性のSBRやそれに準ずるような高耐久性ポリマーの開発を進めています。3つめのリサイクルは、ゴムの構造上で技術バリアーが高いのですが、できるところから取り組んでいます。

- ローリングレジスタンスとして、低燃費につながるタイヤの性能をコントロールするポリマーで貢献していることは実に大きなポジティブインパクトだと思っています。実際のタイヤのライフサイクルの中でCO2がどれくらい発⽣するかを⼯程別に⾒積もると、使⽤時のCO2排出量が全体の86〜88%と⾔われています。私どもが試算した結果では、JSRグループがゴム製造時に排出する温室効果ガスに対して、2倍以上の社会の温室効果ガス削減に貢献しています。

- また、リデュースに関しては、耐久性の⾼いタイヤをつくるためのポリマーが市場では⾼い評価を受けています。今までの耐久性を耐久指標で100とすると、150まで耐久性が上がるポリマーを開発しました。これは非常に評判が良いです。このポリマーを使うことで、1本のタイヤで⾛⾏できる走行距離も1.5倍になります。一方、同じ距離を走行できるタイヤを想定した場合、使うゴムの量を減らすことができるので、厚みを薄くできるというメリットもあります。これにより軽量化するため、低燃費にもつながってきます。さらに耐久性が⾼いということは、性能があまり変化しないとも⾔い換えることができるので、⻑期間で運転条件が変わらないとか、⾃動運転の際にブレーキのタイミングを⼀定に保ちやすいなど、安全⾯で優れているという効果もあります。

- リサイクルに関しては、素材メーカーとしてお客様との協働が必要です。まず最初に我々ができることは、⽣産時に発⽣するロスゴム(端切れ品や規格外品など、使えるのに製品にはならないゴム)に対しての対応が挙げられます。工場で出たロスゴムは決められた業者に販売して再利⽤しています。タイヤにはなりませんが、たとえばゴムマットにしたり、何かしらの製品にしています。また、弊社の製品では、熱可塑性のエラストマーはリサイクル性に優れているのが特徴です。業界全体で、リユースを徐々に広げていきたいと考えます。

【合成樹脂事業】

- ネガティブインパクトの抑制として、製造段階での排⽔と⼤気への放出がコントロールされた範囲にはありますが、さらに削減する努力が必要と感じています。特に⼤気に関しては、アクリロニトリル(AN)の⼤気放出が注目されています。目標基準には達成していますが、さらに管理強化したい考えです。2020年に設備投資、2021年に稼働の予定です。その⼤気放出の処理への設備投資によって、さらにCO2も削減できます。

- 大気放出との意味でのポジティブインパクトとして、お客様でのVOC(揮発性有機化合物)対策が挙げられます。お客様からVOCを削減してほしいということをよく言われていますので、VOCに対応した材料製品を提供しています。

- エネルギーロス軽減を目的に自動車のトレンドとして軽量化が求められています。鋼板のABS(アクリロニトリル・ブタジエン・スチレン樹脂)化(ABSを固くして鉄と替える)は、まだ価格は高いですが、良いところまでいっています。ABS樹脂による自動車のさらなる軽量化として、等価剛性で約50%の軽量化を達成しています。

- サーキュラエコノミーについては、一部「エコペレット」という製品として、工程内リサイクル品の販売を行っております。しかし、大規模に行うには、ABSは市場では回収できていませんし、回収の仕組みもありません。回収できたとしても物性がバラバラで、リサイクルに⼿が込んでしまい、新品より⾼コストになります。しかも、単純なモノマテリアル(1種類の素材からできている材料)ではなく、塗装されたりメッキされたりしているので、リサイクルしづらいのです。公ではまだ出てきていませんが、業界内でサーキュラエコノミーについては話題になってきております。具体的にこうしてくださいというのがないだけで、流れとしてはすでにあります。

- 我々からの提案としては、モノマテリアル化というのがメインで、すごく力を入れています。無塗装で樹脂単体(モノ素材化)にしませんかと。高発色で質感がある高付加価値の製品で、塗装を省くことでコストも下がるというメリットもあります。さらに、将来的に塗装・メッキの薬剤の環境対応が進むことでも、材料が変わってくる可能性もあります。塗装の溶剤など薬剤が使えなくなると、モノマテリアル化という解決方法も提案できます。きしみ音対策素材もモノマテリアル化の一つですね。音対策のためのグリースや不織布が必要なくなります。樹脂全体で25〜26万トン販売していて、その中で新素材(無塗装化・音対策)は、15〜20%に伸ばすという目標を立てています。

- モノマテリアル化以外にもサーキュラーエコノミーに貢献する製品として、相溶化AS(アクリロニトリルスチレン樹脂)があります。ポリスチレンやABSは回収されて分別されるのですが、両者はほとんど比重が変わらないので、分別しにくいのです。それをあるASを使うとポリスチレンとABSがよく混ざって、リサイクルが容易な樹脂になるんです。リサイクル業者が扱いやすくなります。