JSRの軌跡Roots of JSR

歴史を辿れば強さがわかる

JSRは、1957年に合成ゴムの国産化を目指して政府および関連民間企業の出資によって設立された元国策企業。

1969年に民間会社に移行し、幾多の困難を好機ととらえ乗り越えてきた。

その挑戦の歴史を辿り、私たちの強みを知ってほしい。

年代前半

日本の合成ゴムの夜明け

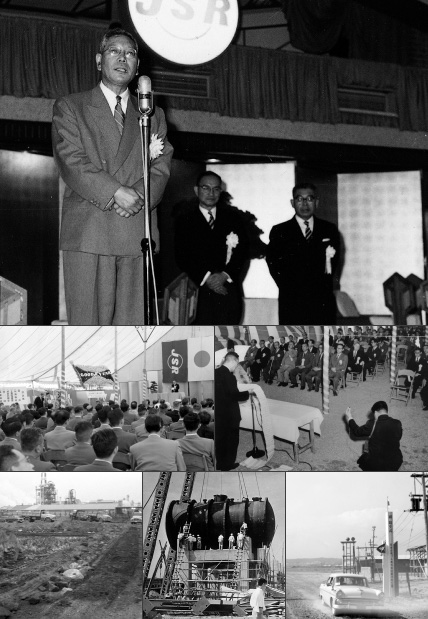

1960年1月6日。JSRのSBR重合プラントの本格的な試運転が開始された。翌2月にはラテックスプラントの試運転も開始。太平洋戦争終結から14年を経て、日本における合成ゴムの大規模生産の第一歩が三重県四日市の地で、JSRによって踏み出された。

現在もJSRの基幹工場として稼動する四日市工場の建設は1日に最高30社、3,200人、のべ65万人の力によって成し遂げられた。建設費は当時の金額で155億5,500万円。初任給が1万6千円ほどの時代において、合成ゴムの国産化はまさしく巨費を投じた国家的プロジェクトであったことは想像に難くない。

とはいえ、当時の国内においては、合成ゴムのプロセス技術に関するノウハウはほとんどなく、四日市工場の設計は、戦前より合成ゴムのノウハウを蓄積していたアメリカのエッソ、グッドイヤー、フードリーの3社からの技術導入に頼らざるをえなかったのが現実だった。

年代後半

独自に培った技術で世界に名乗りを上げる

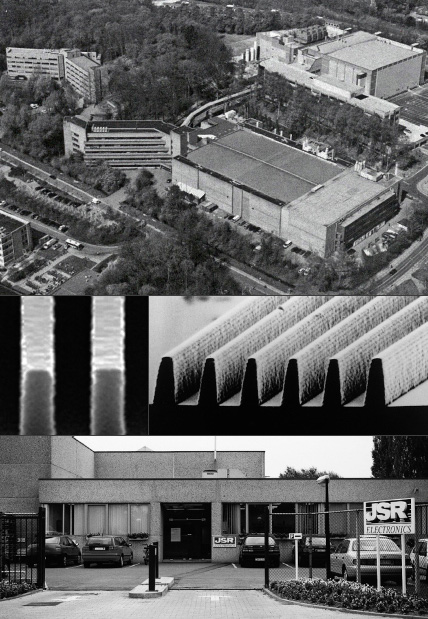

1960年代後半、日本経済躍進の歩調と合わせ、第二、第三の工場の建設に着手。1968年に千葉工場、1971年に鹿島工場が竣工し、3工場体制となったJSRの生産能力は44万3000トンに達し、世界2位の生産規模を実現することになる。ちょうど千葉工場の建設が進んでいる頃、JSRの独自技術による技術輸出が合成ゴム発祥の地である東ドイツのシュコパウに実現する。この技術はブリヂストンが開発したBR製造ニッケル系触媒技術に、JSRの技術陣が独自の重合技術を開発したもの。技術輸出先は東独化学装置輸出入公社で、技術料5億6000万円、基礎設計料1億3800万円が対価だった。

JSRはアメリカからの技術導入によって合成ゴムの国産化を実現した。その技術格差の克服は、JSRの悲願でもあり、合成ゴムの発祥の地であるシュコパウへの技術輸出は、とりわけ感慨深いものであった。そしてそれはJSRのみならず日本の技術水準の高さを証明するものとなった。

年代前半

多角化戦略の試行錯誤

1971年のドル・ショックを皮切りに、躍進を続けていた日本経済に暗雲が立ちこめ始めた。JSRは1972年に「長期5カ年計画」を策定。この計画では設立以来初となる「多角化」を打ち出し、そのチャレンジを進めていた。しかし、1973年の石油危機によって日本経済は根底から大きく揺さぶられ、1974年後半には多くの国内企業が不況に陥ることとなる。JSRも販売数量で対前年比19%減という創業以来初となる業績ダウンを記録。さらに1975年は原料費の値上げが相次ぎ、経営損益ではついに赤字を記録した。当時に実行されたJSRの初期の多角化戦略においては、第三次サービス分野など、事業との関連性が希薄だったものが多く、ローデックスなどの建材分野の製品のほかは、残念ながら大きな成果として結実した事業は少なかった。結果的にJSRは深刻な不況によって、「減量経営」を余儀なくされ、多角化路線を後退せざるをえず、再び多角化が動き出すこととなる1978年の新規事業企画室の設立まで雌伏の時代を過ごすこととなった。

年代後半

フォトレジストで電子材料事業に挑戦

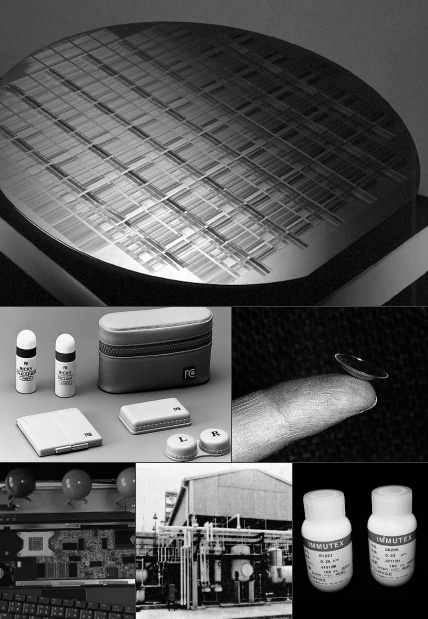

1970年代。この波乱の時代を、JSRは省力化、省エネルギー、コストダウンに取り組み、乗り越えてきた。そして1978年に新事業企画室を設立し、多角化事業の推進への取り組みを再開した。合成ゴムとの関わりの深い分野のみならず、外部から技術導入した分野を含め多くの新規事業を構想。後のJSRの収益の柱にまで成長するフォトレジスト、表示・光学材料などのデジタルソリューション関連材料から、接着剤などの機能性材料、化成品、ライフサイエンス事業など多岐にわたっている。中でも新たな産業として勃興しつつあったコンピュータ分野において、主要部品である半導体の製造用材料として、JSRの初めての製品、ネガ型フォトレジスト「CBR」が1977年に初試用を勝ち取る。半導体メーカーで実用化こそされなかったが、JSRが電子材料メーカーとして認知されるきっかけとなる製品となった。

年代

積み重ねた高分子のテクノロジーで

カラー液晶テレビ実現の原動力に

1980年代初頭も配向膜にはポリイミドが使われていた。一般のポリイミドは溶剤に溶けないため、薬品を塗布し、300〜350℃という高温で化学反応を起こす必要があった。だが、カラーLCDの着色に使用する顔料は熱に弱く、配向膜を形成する温度は180℃にとどめる方法がとられていた。そのため、化学的に不安定で充分な機能を備えた配向膜にならず、それがカラーLCD実現のボトルネックとなっていた。

高温にせずともポリイミドを溶かす溶剤、あるいは溶剤に溶けるポリイミド。そのようなものが果たしてこの世に存在するのであろうか。JSRの技術陣たちは未だ見ぬ材料を目指し果敢に研究開発に取り組んだ。そして1984年に突破口が開く。JSRが過去に開発した材料がこの要件に適合することを突き止めたのである。1988年に配向膜、保護膜、着色レジストに「オプトマー」の商品名をつけて上市することを決定。シャープではその頃すでに3インチのTFTフルカラーポケットテレビにJSR配向膜が使用され、大量生産が行われていた。このJSRの配向膜は、後に1995年の市村産業賞(功労賞)を受賞した。この配向膜の開発は、シーズとニーズの結びつきが新規事業を創生するという典型的な事例となった。

年代

半導体製造用材料の

リーディングカンパニーに躍進

1977年に半導体業界に進出したJSR。g線、i線、KrFの各レジストでは競合他社に先行され市場獲得に苦労してきた。しかし、2000年に世界に先駆けて次世代のArFレジストの開発に成功し、高い市場シェアを獲得するに至った。なぜ世界に先駆けることができたのか。その理由は「Innovation One -on -One」というスローガンにある。

当時、次世代の半導体プロセスのカギを握るレジスト開発は熾烈を極めていた。JSRはこのスローガンのとおり、アメリカの先端半導体メーカーと一対一のきめ細やかな共同開発体制の構築に取り組んでいた。第一線の半導体メーカーの高いレベルの要求に応え続けることは決して容易ではなかった。しかし果敢な挑戦の結果、JSRのArFレジストはimec※の標準レジストとなり、続いてアメリカや日本のトップメーカーに採用された。こうしてJSRは半導体材料のリーディングカンパニーの座を固めていったのである。

※imec:Interuniversity Microelectronics Centre/次世代エレクトロニクス技術の開発に取り組む国際研究機関

年代

ライフサイエンス分野で

マテリアルイノベーションに挑む

2010年までの中期経営計画「JUMP2010」において、次期成長事業の新規シーズ開発が喫緊の課題として示された。中でも最重点とされる分野の一つが、ライフサイエンス分野だった。

ライフサイエンス事業では、2012年に「JSRライフサイエンス株式会社」を設立し、抗体医薬品の精製に使用されるバイオプロセス材料や研究・診断試薬材料などで新たなビジネスを切り拓いた。2015年には診断薬に深い知見をもつ株式会社医学生物学研究所との資本業務提携を開始し先端診断分野の取り組みを強化した。(2021年完全子会社化) また、バイオ医薬品開発・製造受託企業である米国KBI Biopharma, Inc.の共同買収に続き、スイスSelexis S.A.、米国Crown Bioscience Internationalの株式を取得して連結子会社化しバイオ医薬品の創薬支援サービス事業を拡大。2017年には、慶應義塾との共同研究施設「JSR・慶應義塾大学 医学化学イノベーションセンター」を設立。 個別化医療の進展・普及のため、グローバルな事業体制を活用し、診断・研究試薬分野、バイオプロセス分野、創薬支援事業を中心とした事業創造による社会への貢献にチャレンジを続けている。

年代

さらなる価値創造を目指して、

テクノロジーカンパニーとして成長し続ける。

2022年4月、JSRは祖業であるエラストマー事業のさらなる発展のため構造改革を実施。ENEOS株式会社へ事業譲渡を行った。半導体材料を中心とした電子材料事業においては、市場成長以上の売上成長を目指し、ArFレジストや多層材料での高シェア維持、本格的に立ち上がったEUVレジストの需要取り込み、複雑化したプロセスに対応したCMP材料や実装材料の拡販に取り組む。ライフサイエンス事業の対面業界は中長期的な成長性が高い領域であり、事業毎の戦略推進に加え、全社的な戦略的シナジーの検討を継続する。大胆かつ中長期的な戦略投資、構造改革や業界再編を機動的に推進するため、JSRは2023年に産業革新投資機構(JIC)のグループ企業であるJICキャピタル株式会社(JICC)からのTOB(株式公開買付)に賛同し、2024年6月25日に株式上場を廃止。2024年12月、TOBのための特別会社であるJICC-02株式会社と合併し、新しいJSR株式会社として船出した。(社名はJSR株式会社から変更はない)

1957年の創立以来の強みである高分子技術や精密製造技術を基に、JSRはこれからも弛まなくイノベーションを創出し続け、マテリアルやサービスを通じて価値を提供し続けていく。