RCマネジメント

RCとは

RCとは「レスポンシブル・ケア®」のことです。レスポンシブル・ケアとは「化学物質を製造し、または取り扱う事業者が、自己決定、自己責任の原則に基づき、化学物質の開発から製造、流通、使用、最終消費を経て廃棄に至る全ライフサイクルにわたって『環境・安全』を確保することを経営方針において公約し、安全・健康・環境面の対策を実行し、改善を図っていく自主管理活動」をいいます。

環境・安全マネジメント方針

JSRは、「経営方針−ステークホルダーへの責任」および日本化学工業協会の環境・安全に関する基本方針を参考に下記の推進項目を制定しています。この推進項目に基づいて具体的な活動計画を策定し、RC活動を推進しています。

推進項目と方針

1. 環境・安全を配慮した製品の開発

新製品の開発においては、研究開発から、製造、輸送、使用、廃棄に至るまでの評価を行い、

環境・安全・健康に配慮した製品の提供に努めます。

2. 製品に対する環境・安全情報の提供

製品に関する環境・安全情報管理システムを整備し、顧客や輸送業者などにMSDS、

イエローカードを提供します。

3. 地域の人の安全確保と環境の保全

事業活動に伴う環境影響に配慮し、地球環境対策や事業所の安全対策および

大規模地震対策に積極的に取り組み、より信頼感のある事業所づくりを目指します。

4. 環境負荷の低減

化学物質の環境影響調査を行い、計画的に環境排出量の削減に努めます。廃棄物については、

発生量の削減(リデュース)、再使用(リユース)、再利用(リサイクル)を徹底し、

環境負荷の低減に努めます。

5. 国際事業における環境・安全の確保

国際的な環境安全技術の移転に協力するとともに、海外における企業活動に際しては、

国内外の規制を遵守し、進出先国の環境・安全の確保に協力します。

6. 社員の健康安全

化学物質およびその取り扱いに関する安全性事前評価を充実し、

作業と設備の改善を行うとともに、さらに健康で安全な職場づくりに努めます。

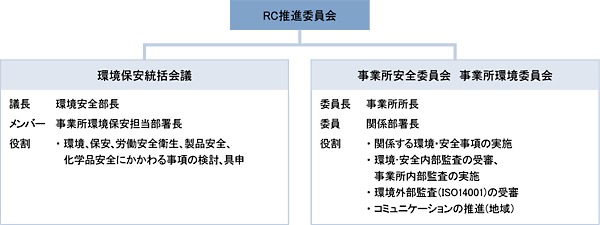

環境・安全マネジメント推進体制

RC世界憲章への支持宣言書署名

RC世界憲章は、世界のRC活動を更に充実・強化させるために、国際化学工業協会協議会(ICCA)が制定した化学産業界共通の自主的な活動方針です。JSRは、この活動方針に賛同し、2008年10月、RC世界憲章への支持宣言書に署名しました。この署名により当社は国内だけでなく、世界的な健康・安全・環境保全の向上に、より一層貢献することを約束しました。

ISO認証取得

JSRは、環境経営を支える環境マネジメントシステムとして、ISO14001を1999年に全工場で認証取得しています。品質マネジメントシステムのISO9001とともに、継続審査を受審し、環境および品質を守る仕組みの維持向上に努めています。2011年度も全工場で継続審査に合格しています。

環境・安全内部監査

JSRは、社長を監査チームのトップとした工場・研究所への本社内部監査を毎年実施しています。また、高圧ガス認定事業所監査および認定検査管理部署への監査を併せて実施し、認定要求事項の遵守状況を確認しています。

2011年度は、当社4事業所(工場内および近隣地区グループ企業9社を含む)を対象に、以下の4項目を重点確認事項とし、環境・安全の目標に向けた改善活動状況の監査を行いました。

(1)大規模地震などの非常時において、保安防災上、各職場での対応はどのように定められているか、またその内容が職場の全員に周知徹底されており、訓練が確実に実施されていることを確認する。

(2)昨年度から継続されている、声掛け運動、基本動作の徹底や個人の弱点克服活動などが、若手からベテランまで着実に浸透し、かつ効果が適切に評価されていることを確認する。

(3)「E2イニシアティブ®」に基づいた、「環境・エネルギー」に関する各職場の活動計画について、目標および課題と対策が明確にされており、着実に推進されていることを確認する。

(4)グループ企業において、設備の老朽化対策、特に電気系統設備に関して点検・整備・更新は安全に配慮して計画的かつ適切に行われているかを確認する。

監査で指摘された事項については、改善対策を実施し、更なる環境・安全レベルの向上を図っています。また、各事業所でも個別に事業所環境・安全内部監査を毎年定期的に実施しています。

グループ企業環境・安全監査

JSRでは、グループ企業と一体になったレスポンシブル・ケア活動を目指すため、製造・輸送・工事にかかわる国内グループ企業のすべてに、環境・安全監査を実施しています。 2011年度は、4社4事業所について監査を行い、各グループ企業の特徴を考慮したうえで、環境・安全活動レベル向上のための支援をしました。海外グループ企業についても、9社を対象に2005年度から監査を開始しています。各国の法令や文化のもとにおいて、各社の環境・安全にかかわる取り組みと課題について確認し、各社の活動がより高いレベルに改善するための提言を行っています。2011年度は、Elastomix (Thailand) Co.,Ltd.の監査を行いました。今後も、海外グループ企業の環境安全確保のため、監査を継続していきます。

環境功労表彰

環境保全活動の更なる活性化を目的として、環境製品開発、環境技術開発、環境負荷低減、および地域社会への環境支援などの環境保全に関して優れた貢献をした人に対する表彰制度「環境功労表彰」を設けています。2011年度は、4件で19名が表彰されました。

環境功労表彰| 件 名 | 内 容 | |

|---|---|---|

| 四日市工場 | ガスタービンコジェネレーション設備導入による環境負荷低減 | LNGを燃料とするガスタービンコジェネレーション設備を導入することによりCO2排出量を削減した。 |

| 産業廃棄物処理における適正管理の推進 | 廃棄物処理業者の選別に有効な「現地確認調査票」の作成など管理体制を構築した。 | |

| 千葉工場 | フレア安定運転技術の確立 | フレア制御プログラムを作成し運用することで、フレアの安定運転を格段に向上させた。 |

| 鹿島工場 | 二次排水温度上昇防止対策 | 夏場の各プラントからの排水温度上昇防止対策を講じた。 |

法規制の遵守

環境・安全にかかわる法律に関して、新たに公布、施行、改正などが行われた場合、本社より各事業所に情報を連絡し、周知徹底を図っています。JSR社員およびグループ企業出向社員は、社内のイントラネットを通じて環境・安全に関する情報をいつでも閲覧することができます。

RCキャラバン

JSRでは、レスポンシブル・ケアを全社員に周知徹底し活動を推進しています。担当役員をトップとして工場を毎年巡回するRCキャラバンを実施し、RC活動の成果と今後の課題について共有しています。

国際事業における環境・安全の確保

国際環境技術移転研究センターへの協力

JSRは国際環境技術移転研究センター(ICETT)の設立当初から、世界各国の環境・安全技術者の養成に協力しています。

海外技術者受入研修の実施状況

| 年度 | 研修回数(回) | 参加人数(名) | 研修内容 |

|---|---|---|---|

| 1991〜2009 | 59 | 521 | 大気・水質管理技術、産業廃棄物処理管理技術、臭気対策技術、環境管理システム、レスポンシブル・ケア活動、環境施設見学会 |

| 2011 | 4 | 32(8カ国) | |

| 合計 | 62 | 553 |

環境会計

■ JSR単独の会計 当社は以下の2点を目的に、1999年度より環境会計を導入しています。

1. 環境に投入している資源の実態を定量化し、健全な環境対策を図る。

2. 環境会計を公表し、企業の透明性を更に高める。

JSR本社、四日市工場、千葉工場、鹿島工場、研究所

■ 対象期間2011年4月1日〜2012年3月31日

■ 単位百万円

集計・算出の前提条件

1. コストは実績ベースで算出したものが主体ですが、費目によっては一定の前提条件を置いて算出しました。

2. 経済効果は、実質的効果とし、リスク回避効果や見なし効果を金額換算したものは含めていません。

環境保全コスト

| 分類 | 主な取り組みの内容 ( )内の数値は百万円 |

投資額※1 | 費用額 | |||

|---|---|---|---|---|---|---|

| 2010年度 | 2011年度 | 2010年度 | 2011年度 | |||

| (1)事業エリア内コスト | 231 | 447 | 4,035 | 4,211 | ||

| 内訳 | (1)-1 公害防止コスト |

投資:有害大気汚染物質削減及び大気汚染防止対策(83)、水質汚濁防止対策(54) 、臭気対策(74) 等 費用:運転維持管理費、減価償却費 等(汚染負荷量賦課金を含む大気(833)、水質(679)、臭気(265) 等) |

(119)※2 | (212) | (1,914) | (1,850) |

| (1)-2 地球環境保全コスト |

投資:自家発電(43)、省エネ対策(53) 等 費用:運転維持管理費、減価償却費 等 (自家発電(941)、省エネ(57)) |

(59) | (95) | (921) | (1,010) | |

| (1)-3 資源循環コスト |

投資:産業廃棄物の処理・処分(86) 費用:運転維持管理費、減価償却費 等(産業廃棄物処理(772)、産業廃棄物リサイクル(515)、省資源(24) 等) |

(52) | (140) | (1,200) | (1,351) | |

| (2)上・下流コスト | 2 | 0 | 0 | 0 | ||

| (3)管理活動コスト | 投資:分析装置(105) 等 費用:環境対策組織の人件費(173)、環境負荷分析業務(95)、ISO14001維持(94)、緑化維持管理(74) 等 |

16 | 105 | 441 | 467 | |

| (4)研究開発コスト | 費用:環境に配慮した製品の開発(1253)、新規化学物質申請(149)、環境負荷抑制技術開発(6) 等 | 0 | 0 | 1,516 | 1,408 | |

| (5)社会活動コスト | 費用:環境保全を行う団体への寄付・支援(41) 等 | 0 | 0 | 41 | 42 | |

| 合計 | 248 | 552 | 6,033 | 6,128 | ||

※1 金額は発注額

※2 ( )内は内訳数値

| 項目 | 金 額 (百万円) | |

|---|---|---|

| 2010年度 | 2011年度 | |

| 当該期間の設備投資額の総額 ※1 | 9,500 | 8,700 |

| 当該期間の研究開発費の総額 | 15,500 | 15,900 |

※1 金額は発注額

特記:2011年度は、既存環境設備の更新を積極的に行ったため、投資金額が増加しました。環境設備の稼動費等の費用額は2010年度とほぼ同程度でした。

環境保全効果

| 環境保全効果の分類 | 環境パフォーマンス 指標 |

単位 | 2010年度 | 2011年度 | 差異※3 | 関連 情報 |

|---|---|---|---|---|---|---|

| 事業活動に投入する 資源に関する 環境保全効果 |

総エネルギー使用量 (原油換算) |

kℓ | 261,230 | 258,960 | -2,270 | 詳細へ |

| PRTR法該当物質取扱量 | トン | 925,000 | 859,000 | -66,000 | 詳細へ | |

| 水資源使用量 | m3 | 15,033,000 | 14,877,000 | -156,000 | 詳細へ | |

| 事業活動から排出する環境負荷及び廃棄物に関する環境保全効果 | 二酸化炭素排出量 | トン | 704,700 | 660,200 | -44,500 | 詳細へ |

| SOx排出量 | トン | 55 | 30 | -25 | 詳細へ | |

| NOx排出量 | トン | 413 | 394 | -19 | 詳細へ | |

| PRTR法対象物質排出量 | トン | 330 | 400 | 70 | 詳細へ | |

| 総排水量 | m3 | 11,285,000 | 11,300,000 | 15,000 | 詳細へ | |

| COD排出量 | トン | 454 | 446 | -8 | 詳細へ | |

| 全窒素排出量 | トン | 148 | 151 | 3 | 詳細へ | |

| 全リン排出量 | トン | 0.4 | 0.4 | 0 | 詳細へ | |

| 工場外排出廃棄物量 | トン | 25,305 | 25,458 | 153 | 詳細へ | |

| 外部最終埋立処分量 | トン | 6.9 | 4.0 | -3 | 詳細へ | |

| 外部リサイクル比率 | % | 93 | 92 | -1 | 詳細へ | |

| PRTR法対象物質移動量 | トン | 1,518 | 1,847 | 329 | 詳細へ | |

| その他の環境保全効果 | 製品の輸送量 | 百万トンキロ | 479 | 473 | -6 | 詳細へ |

| 輸送における 二酸化炭素排出量 |

トン | 22,100 | 22,200 | 100 | 詳細へ | |

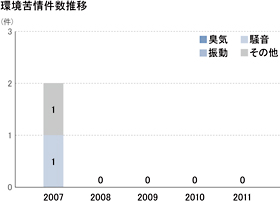

| 環境苦情件数 (臭気、騒音、振動) |

件 | 0 | 0 | 0 | 詳細へ |

※3 前年対比の改善量は生産量を補正していません。

環境保全対策に伴う社内の経済効果※4

| 効果の内容(1年間の効果額) | 効果額 | ||

|---|---|---|---|

| 2010年度 | 2011年度 | ||

| 費用削減 | 省エネルギーによる費用削減 | 207 | 140 |

| 省資源による費用削減 | 235 | 285 | |

| 廃棄物社内処理化による費用削減 | 247 | 44 | |

| 合計 | 689 | 469 | |

※4 省エネ・省資源に伴う経済効果は前年度対比。

グループ企業の連結会計

| 投資額 | 費用額 | 効果額 | ||||

|---|---|---|---|---|---|---|

| 2010年度 | 2011年度 | 2010年度 | 2011年度 | 2010年度 | 2011年度 | |

| JSR単独 | 248 | 552 | 6,033 | 6,128 | 689 | 469 |

| グループ企業(13社)計 | 1,156 | 203 | 2,065 | 2,301 | 358 | 324 |

| 合計 | 1,404 | 755 | 8,098 | 8,429 | 1,047 | 793 |

環境保全対策新技術の開発

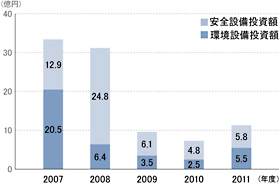

設備投資額

JSRは、環境・安全に対して継続的に投資を行っています。2011年度は、省エネ対策などの各種環境設備投資、および大規模地震対策をはじめとする各種安全設備投資を合わせ、11.3億円の投資を行いました。今後も、設備投資中期計画に従い、環境・安全・健康を維持・向上させるために積極的な投資を行っていきます。

- 大型天然ガス焚きコージェネレーション設備(2009年度)

- 大規模地震対策設備(1995年度〜2011年度)

- グランドフレアー設置(1999年度、2007年度)

- 汚泥脱水機更新・高性能化(2000年度)

- 有害大気汚染物質排出削減対策設備(1998年度〜2007年度)

(ジクロロメタン回収設備、1,3-ブタジエン対策設備、合成ゴム乾燥排気の燃焼処理設備など) - 総合排水処理設備増設(2005年度、2007年度)

環境・安全設備投資の主な項目( )は投資年度

環境保全対策新技術の開発

JSRは「環境の保全は技術のブレークスルーによって向上する」という環境理念のもと、プロセス開発センターを中心とした環境保全対策新技術の開発に積極的に取り組んでいます。最近の技術開発では以下の課題に取り組んでおり、完成したものから順次採用しています。

- コンピューター利用による熱回収の最適化(ピンチテクノロジー)

- コンピューター利用による高度制御でのエネルギーの最適化

- 複数プラントでの熱回収と溶剤種変更による省エネルギー 2. その他環境負荷の低減

- 溶液重合ポリマー製造設備・溶剤回収新プロセスの開発(炭化水素大気排出量削減)

- 合成ゴムの製造設備・乾燥排気システムの開発(臭気低減、炭化水素大気排出量削減)

- 窒素排出量削減重合技術の開発(海水富栄養化防止対策)

- 微生物の有効活用による環境技術の開発(臭気低減、排水の水質改善)

- 合成ゴム乾燥排気の燃焼処理技術(有害大気汚染物質対策)

環境・安全設備投資の主な項目

-

1. 省エネルギープロセス開発

地域環境改善への取り組み

JSRは、地域の方々の声を大切にすることと透明性の高い工場運営は地域環境改善の基本であると考え、モニタリングや環境施設見学会等を定期的に実施し、改善に取り組んでいます。2006〜2007年度に臭気対策※8として、合成ゴム乾燥排気の燃焼処理設備を四日市・鹿島・千葉工場に設置したほか、2008年度には、騒音・遮光対策として四日市工場にグランドフレアーを設置しました。これらの対策により、2008年度から2011年度まで環境苦情はありませんでした。

今後も地域環境改善に対する基本姿勢を崩すことなく、努力していきます。

※8 乾燥排気の燃焼処理は、VOC排出量削減も兼ねています。

改善への取り組み

臭気:排ガス燃焼設備 騒音:グランドフレアー

環境配慮型製品の提供

JSRは、自社製品における環境配慮型製品の比率を向上させることを目標にしています。環境配慮設計を商品開発に組み込むため、環境配慮型製品を設定していますが、2009年度にはその見直しを行い、以下の5つに分類しました。

(1)非石化原料使用 (2)省エネルギー (3)再生可能エネルギー

(4)Reduce, Reuse, Recycle (5)脱有害物質

JSRは今後も環境配慮型製品の開発・提供を通して、地球環境に貢献していきます。

環境・安全にかかわる主な受賞歴

JSRにおける環境・安全にかかわる主な受賞歴は以下の通りです。

| 1979年 | 鹿島工場 | 日本化学工業協会 | 安全賞 |

|---|---|---|---|

| 1982年 | 四日市工場 | 日本化学工業協会 | 安全賞 |

| 1986年 | 千葉工場 | 通商産業大臣 | 高圧ガス優良製造所表彰 |

| 1989年 | 四日市工場 | 通商産業大臣 | 高圧ガス優良製造所表彰 |

| 1991年 | 千葉工場 | 労働大臣 | 進歩賞(安全部門) |

| 1992年 | 鹿島工場 | 通商産業大臣 | 高圧ガス優良製造所表彰 |

| 1993年 | 四日市工場 | 消防庁長官 | 優良危険物関係事業所表彰 |

| 1993年 | 鹿島工場 | 労働大臣 | 進歩賞(安全部門) |

| 1994年 | 千葉工場 | 消防庁長官 | 優良危険物関係事業所表彰 |

| 1994年 | 鹿島工場 | 消防庁長官 | 自衛消防隊表彰 |

| 1995年 | 千葉工場 | 労働大臣 | 優良賞(安全部門) |

| 1995年 | 鹿島工場 | 労働大臣 | 努力賞(安全部門) |

| 1999年 | 千葉工場 | 日本化学工業協会 | 安全賞 |

| 2002年 | 千葉工場 | 厚生労働大臣 | 努力賞(衛生部門) |

| 2003年 | 四日市工場 | 中部経済産業局 | エネルギー管理優良工場(熱部門)中部経済産業局長表彰 |

| 2006年 | 筑波研究所 | 消防庁長官 | 優良危険物関係事業所表彰 |

| 2010年 | 千葉工場 | 日本化学工業協会 | 安全優秀賞 |

| 2012年 | 四日市工場 | 日本化学工業協会 | 安全最優秀賞 |