「安全」は、我々にとって、何よりも優先すべき大切な価値であり、全ての活動の基盤です。

日々の仕事を終え、無事に帰るという、当たり前の幸せのために、安全・安心な職場作りと心身の健康作りに努めます。

2020年のあるべき姿として、相互啓発型組織への始動「① 高い安全行動、② 人財・組織力の強化、③ 最適なリスク管理と保安対策」の実現を目指します。

安全衛生基本理念が浸透、行動指針が自分事として定着し、主体的安全活動により保安力が向上している。

組織運営に必要な教育訓練プログラムの確立、実行により、高い個人スキルと組織能力、健全な組織風土を維持している。

リスク重要度に応じた保安対策が、新技術を活用して効率的・効果的に実行されている。

※あるべき姿への到達度確認のため、定期的な活動検証(自社・第三者)を行う。

(注)

反応型:事故が起きないと何もやらない。本能による対応。

依存型:監督者/安全担当者による管理。言われたことはやる。

自主型・独立型:個人レベルの実行。言われなくても自分から進んで出来る。

相互啓発型:仲間に対する働きかけ。仲間との相互注意。

(出典: Dupont )

2017年度の活動は、これまで整備してきた安全基盤を効率的に運用し安全技術の向上を進めると共にプロセス安全への取組みを強化しました。また、安全文化では、全従業員への安全価値観浸透活動を継続しながら、技術伝承、危険認識力への取組みの展開に注力しました。2018年度も、活動を継続し効果検証していきます。

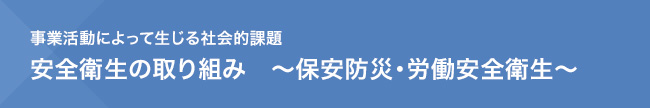

プロセス安全・労働安全への取り組みとして、自主保安活動を確実に進めますが、活動のベースとして重要なものの一つがリスクアセスメントです。

複数のリスクアセスメント手法を用いて網羅性を確保しつつ重大リスクの摘出を行い、ハード・ソフト対策を講じています。

製造部門の課単位の必要人数の見直し、管理者が十分に掌握できるような組織分割を行い、要員を拡充しました。その結果、職場のコミュニケーションの向上等の効果が得られつつあります。引き続き、体制見直しの効果を検証していくと共に、関係部門との機能・役割分担見直しを進めています。

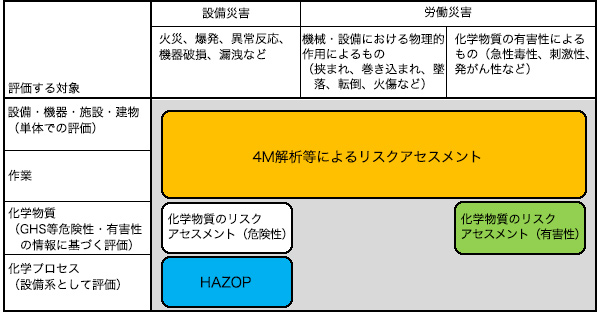

教育システムの体系(イメージ)

各職務階層の要求レベルを設定し、確実にそのレベルを達成できるよう人材の育成を図っています。また、個々の設備や工程に対する運転能力だけでなく、個人の総合能力を評価し、組織力の維持向上につながるように進めています。

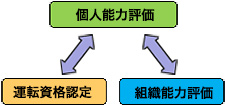

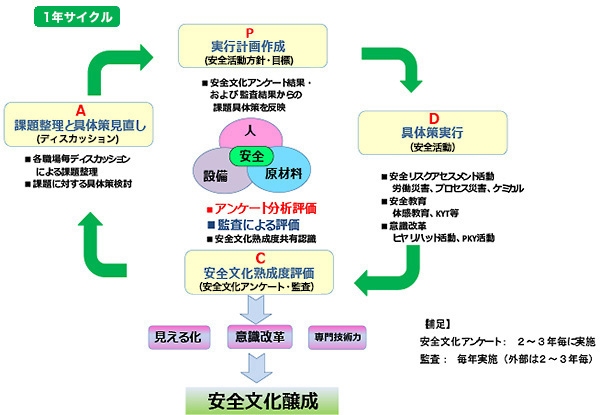

安全文化は、会社・事業所・職場によって大きく異なるため、安全文化の醸成活動にはまず自分たちの安全文化レベルを正確に把握することが大切です。JSRでは、2016年度より各職場の安全文化レベルを定期的にモニタリングするため、安全文化8軸に基づく安全文化アンケートを作成し、製造部門を中心に利用を開始しました。2017年度は、外部機関による第三者評価を受診し、自社アンケート結果と比較することで、安全文化熟成度評価の精度向上に取り組みました。今後、このアンケートを改善しつつ評価を継続することで、会社・事業所・職場の強みや弱みを把握し、安全文化の醸成につなげていきます。

組織の安全文化「8軸」

「安全衛生活動フォーラム」は、JSRグループ全事業所の優良な安全衛生活動を発表し、従業員の安全意識の向上と安全衛生活動のレベル向上を目的としたJSRグループの取り組みです。毎年、各事業所よりノミネートされた安全活動事例から厳選な審査を経て発表テーマを選定しています。

2017年度は、7月21日「安全の日」に開催し、下記の発表が行われました。また発表の後、発表者によるパネルディスカッションが実施され、「不安全行動撲滅」について活発な議論がなされました。

| 発表グループ | 件名 | 内容 |

|---|---|---|

| 四日市工場 開発部門 | 安全活動の醸成・強化活動 | 変更点や非定常作業が多い部署で人の入れ替わりや世代交代が進む中、熟練者の知識や経験と暗黙知を後進へ伝承する仕掛け作りを実施している。

① 幅広い視点で危険源摘出が出来る様に他グル-プ間との相互KYKを実施している。 ② 設備、プロセス異常を認知・把握するため、パイロット設備を用い、トラップを仕掛けた現地現物訓練を実施している。 |

| 千葉工場 環境保安部門 | CPの防災対応のリスク軽減 | 公設消防入場時、消火活動に必要な情報(発災場所、発火物質、その周辺の可燃物、消火方法等)が必要だが、現行の体制では経験も少なく、的確且つ迅速に情報提供できない不安があった。そこで、画面上のエリアをクリックすると設備、使用又は貯蔵薬品、薬品の特性、消火方法等公設消防提出用情報が検索でき、プリントできるシステムで、担当者が安心でき、公設消防へ的確、迅速な対応(発災時公設到着時には入場確認情報が準備できている)を可能にした。 |

| 鹿島工場 製造部門 | 緊急時対応力や安全意識の向上を目指した安全活動 | 班長以外は全員30歳以下という若年層中心の運転体制下において、「いざ」と言いう時の対応に不安があった。そのため、緊急時の対応力向上を図るための訓練として、次の点を特徴とする咄嗟即応的なブラインド訓練を実施している。

① ガス検発報などのアラーム情報のみで、情報収集し適切な判断や初動が行えるかの訓練 |

| 四日市工場 試験部門 | 全員参画の安全推進活動 | 課員が多く、評価室が分散している中で交替勤務を行っているなど、管理者の目が届きにくい環境で課員一人ひとりの安全意識を向上させ、一体化した安全活動を推進し、安全を確保する必要がある。そのために、管理者のトップダウンによる活動だけではなく、作業や人を良く理解している安全指導員を中心に行動することで、ボトムアップの活性化に繋げている。 |

| 四日市工場 製造部門 | 重大労災発生後の安全への取り組み | 2014年の重大労災発生以降、種々の安全対策(ハード・ソフト)を実施した。重大労災が発生した部門のメンバーが今までどんな想いで取り組んできたか。今の自分たちの想いの変化と残された課題についてを伝えた。 |

労働災害発生件数(休業災害)の推移は下記の通りで、2017年度はJSRで2件、グループ企業(国内)で1件、協力会社で4件発生しました。JSRの2件は若手社員とベテラン社員によるもので、年齢層の特徴に合わせた取組みを強化していきます。一方、協力会社では工事に伴う労働災害が発生しており、JSRと協力会社との連携を強化して、効果のある活動を継続していきます。又、国内同様に海外グループ企業で、躓き・転倒、駆動機器への巻き込まれ等の事故事例が発生しているため、JSRからの支援を継続していきます。

JSRで発生した労働災害の情報は、イントラネットを活用して全社員に迅速に伝え、情報共有と水平展開を図り、類似災害の未然防止に役立てています。

| 年 | 2012※ | 2013※ | 2014※ | 2015 | 2016 | 2017 |

|---|---|---|---|---|---|---|

| 件数 | 0 | 3 | 1 (死亡事故) |

1 | 0 | 2 |

※ 2012-2014年は年度の件数

| 年 | 2012※ | 2013※ | 2014※ | 2015 | 2016 | 2017 |

|---|---|---|---|---|---|---|

| 件数 | 0 | 1 | 1 | 2 | 2 | 0 |

※ 2012-2014年は年度の件数

| 年 | 2012※ | 2013※ | 2014※ | 2015 | 2016 | 2017 |

|---|---|---|---|---|---|---|

| 件数 | 2 | 2 | 2 | 3 | 2 | 4 |

※ 2012-2014年は年度の件数

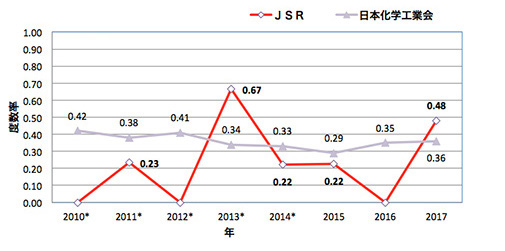

度数率=(休業災害死傷者数 / 延べ労働時間数)×100万 ※ 2010‐2014年は年度の度数率

JSRにおける石油コンビナート等災害防止法に基づき行政に報告した設備災害発生件数の推移は下記の通りで、2017年はJSRで2件、グループ企業で1件発生しました。

| 年 | 2012※ | 2013※ | 2014※ | 2015※ | 2016 | 2017 |

|---|---|---|---|---|---|---|

| 件数 | 2 | 2 | 2 | 1 | 1 | 2 |

※ 2012-2015年は年度の件数

| 年 | 2012※ | 2013※ | 2014※ | 2015※ | 2016 | 2017 |

|---|---|---|---|---|---|---|

| 件数 | 0 | 0 | 0 | 1 | 0 | 1 |

※ 2012-2015年は年度の件数

① 3月3日、JSR四日市工場の原料配管からブタジエンガスが漏洩しました。配管の腐食によるものであり、腐食管理を強化し再発防止に向けた対策を講じました。

② 4月20日、JSR千葉工場の廃棄物置場に保管していた屑樹脂から発煙しました。保管のルールが徹底されなかったのが主因であり、原理原則教育、ルール徹底を強化し再発防止を図りました。

③ 7月26日、テクノポリマー(現テクノUMG 四日市工場)の樹脂製造用タンクから原料が漏洩しました。設備管理のルールの不徹底が主因であり、ルールの徹底を図り再発防止を図りました。

JSRで発生した設備災害の情報は、労働災害情報と同様にイントラネットを活用して全社員に迅速に伝え、又、原因解析を行いその結果を教育資料とし活用し、類似災害の未然防止に努めています。