環境・安全(関連データ)

大気環境保全

ボイラー排気対策

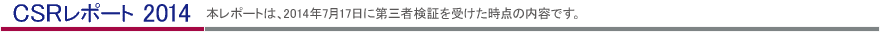

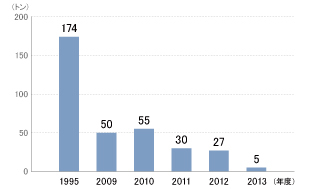

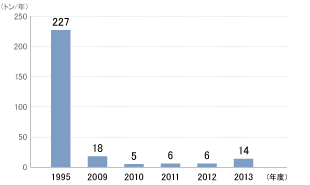

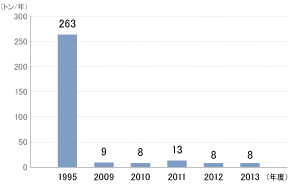

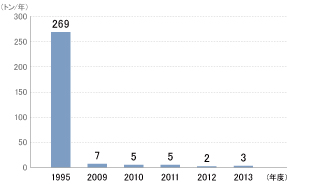

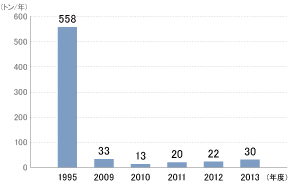

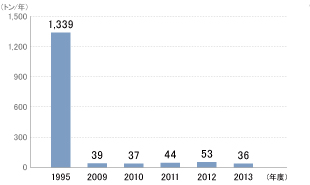

硫黄酸化物(SOx)の排出については、自家発電を実施している四日市工場に排煙脱硫装置を設置し削減を図っています。また、窒素酸化物(NOx)の排出削減についても、低NOxバーナーや脱硝装置の導入によって大幅な削減を実施してきました。2013年度のSOx排出量及びNOx排出量は鹿島工場(鹿島南共同発電)での燃料転換(重油→都市ガス)により大幅に減少しました。引き続き最良の削減技術を採用し、継続的な改善を図っていきます。

PRTR関連

PRTR※1活動の取り組み

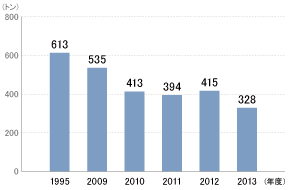

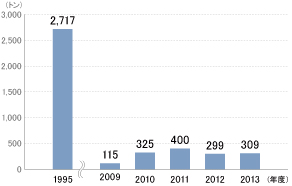

JSRでは、「特定化学物質の環境への排出量の把握等及び管理の改善の促進に関する法律(PRTR法※2)」に基づき、毎年、製造あるいは使用した指定化学物質について、環境(大気、水域、土壌)への排出量および移動量を集計し、国に届け出ています。これまで排出量が多く環境への影響が大きいと考えられる物質を中心に、排出源の密閉性強化や燃焼による無害化処理、製造プロセス改善等の対策を計画的に実施してきた結果、2013年度のPRTR法に基づく対象物質の排出量(309トン)は1995年度対比で約89%の削減となりました。

※1 PRTR:環境汚染物質排出・移動登録

※2 PRTR法:特定化学物質の環境への排出量の把握等及び管理の改善の促進に関する法律

(テクノポリマー、ジェイエスアールクレイトンエラストマー、日本ブチル鹿島工場を含む)

特定化学物質排出量※3(PRTR法)

| 政令 指定番号 |

物質名称 | 取扱量※4 (t) |

大気 排出量 (t) |

水域 排出量 (t) |

移動量※5 (t) |

|---|---|---|---|---|---|

| 1 | 亜鉛の水溶性化合物 | 1.629 | 0.000 | 1.629 | 0.000 |

| 2 | アクリルアミド | 93.737 | 0.005 | 0.000 | 0.000 |

| 4 | アクリル酸及びその水溶性塩 | 1,264.9 | 0.000 | 0.000 | 0.000 |

| 7 | アクリル酸ノルマル-ブチル | 1,984.6 | 0.000 | 0.000 | 0.000 |

| 9 | アクリロニトリル | 46,662.8 | 13.851 | 0.000 | 0.000 |

| 13 | アセトニトリル | 56.9 | 0.111 | 0.591 | 2.898 |

| 20 | 2-アミノエタノール | 2.9 | 0.004 | 0.000 | 0.000 |

| 30 | 直鎖アルキルベンゼンスルホン酸及びその塩(アルキル基の炭素数が10から14までのもの及びその混合物に限る) | 982.2 | 0.000 | 0.000 | 0.000 |

| 36 | イソプレン | 92,860.6 | 1.093 | 0.000 | 1.013 |

| 71 | 塩化第二鉄 | 16.6 | 0.000 | 0.000 | 0.000 |

| 80 | キシレン | 3.4 | 0.001 | 0.000 | 0.000 |

| 83 | クメン | 18.1 | 0.183 | 0.000 | 0.000 |

| 150 | 1,4-ジオキサン | 1.6 | 0.002 | 0.000 | 1.108 |

| 186 | ジクロロメタン(別名塩化メチレン) | 51.9 | 3.452 | 0.000 | 10.996 |

| 190 | ジシクロペンタジエン | 14,438.1 | 0.089 | 0.000 | 39.428 |

| 202 | ジビニルベンゼン | 29.3 | 0.003 | 0.000 | 0.000 |

| 203 | ジフェニルアミン | 50.2 | 0.000 | 0.000 | 0.000 |

| 207 | 2,6-ジ-ターシャリ-ブチル-4 -クレゾール(別名BHT) |

564.9 | 7.980 | 0.000 | 20.546 |

| 213 | N, N-ジメチルアセトアミド | 2.6 | 0.043 | 0.000 | 0.014 |

| 220 | ジメチルジチオカルバミン酸の 水溶性塩 |

152.2 | 0.001 | 0.000 | 0.000 |

| 234 | 臭素 | 1,957.9 | 0.000 | 0.000 | 0.000 |

| 240 | スチレン | 130,581.2 | 30.417 | 0.000 | 1.538 |

| 274 | ターシャリ-ドデカンチオール | 1,025.7 | 0.067 | 0.000 | 0.000 |

| 276 | 3,6,9-トリアザウンデカン- 1,11-ジアミン(別名テトラエチレンペンタミン) |

17.4 | 0.000 | 0.000 | 0.983 |

| 300 | トルエン | 2,823.7 | 36.406 | 0.196 | 1,434.133 |

| 309 | ニッケル化合物 | 0.6 | 0.000 | 0.017 | 0.134 |

| 321 | バナジウム化合物 | 41.6 | 0.000 | 0.000 | 40.666 |

| 330 | ビス(1-メチル-1-フェニルエチル)=ペルオキシド | 17.1 | 0.000 | 0.000 | 0.000 |

| 337 | 4-ビニル-1-シクロヘキセン | 120.1 | 0.000 | 0.000 | 3.770 |

| 351 | 1,3-ブタジエン | 616,927.4 | 8.492 | 0.000 | 0.911 |

| 355 | フタル酸ビス(2-エチルヘキシル) | 35.2 | 0.000 | 0.000 | 0.000 |

| 366 | ターシャリ-ブチル =ヒドロペルオキシド |

7.7 | 0.000 | 0.000 | 0.000 |

| 392 | ノルマル-ヘキサン | 1,113.8 | 201.666 | 0.000 | 86.947 |

| 405 | ほう素化合物 | 1.3 | 0.000 | 0.544 | 0.000 |

| 415 | メタクリル酸 | 103.9 | 0.000 | 0.000 | 0.000 |

| 417 | メタクリル酸2,3-エポキシプロピル | 8.7 | 0.000 | 0.000 | 0.000 |

| 420 | メタクリル酸メチル | 6,576.5 | 2.329 | 0.000 | 0.000 |

| 436 | アルファ-メチルスチレン | 11,463.5 | 2.262 | 0.000 | 0.000 |

| 440 | 1-メチル-1-フェニルエチル =ヒドロペルオキシド |

100.4 | 0.001 | 0.000 | 0.000 |

| 総計 | 932,162.9 | 308.5 | 3.0 | 1,645.085 | |

| 243 | ダイオキシン類※6 | - | 0.0847 | 0.0006 | 0.0790 |

※4 取扱量は裾切り後(1t/y・事業所)の値

※5 移動量は、廃棄物中間処理業者への委託量および公共下水への排出量

※6 ダイオキシン類 単位:mg-TEQ

VOC※7大気排出量削減への取り組み

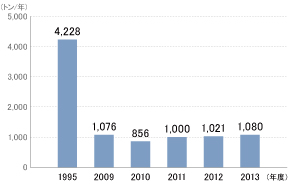

JSRではVOC排出量を2000年度対比で75%削減するという高い自主目標を掲げ、2006年度から2009年度にかけて大型投資を行い、合成ゴム乾燥排気の燃焼処理設備を3工場で5基設置しました。また、排出箇所の密閉性強化や薬液サンプリング時のクローズ化等による作業方法改善、バルブからの漏洩防止対策等のきめ細かな維持管理活動を推進してきました。この結果、2013年度のVOC排出量は1080トン(2000年度対比74%削減)となり、自主目標を若干達成することはできませんでしたが、大気汚染防止法や弊社が加盟している一般社団法人日本化学工業協会で掲げた目標値を大きく上回る削減を達成しています。今後も、生産量を維持・拡大していく中で大型投資をせずに、合成ゴム乾燥排気の燃焼処理設備の適正な運転やきめ細かな維持管理活動を徹底し、現在の自主目標レベル(2000年度対比75%削減)を維持していきます。

参考:VOC削減目標

①大気汚染防止法(2006年4月施行):法規制と事業者の自主活動のベストミックスにより、2010年度までにVOC大気排出量を2000年度対比30%削減

②一般社団法人日本化学工業協会:2010年度までにVOC大気排出量を2000年度対比51%削減

※7 VOC:Volatile Organic Compound(揮発性有機化合物質)

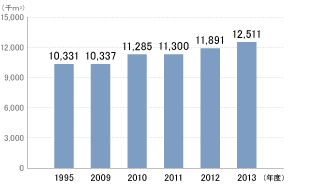

水質保全

JSRでは、各工場における排水管理を確実に行い水質の維持向上に努め、2012年4月から運用された第7次総量規制の基準を満たしています。今後も水質の確実な監視を継続するとともにさらなる負荷低減を目指していきます。

土壌・地下水汚染評価

3工場について深井戸(地下水環境基準)および土壌(環境基準主要項目)の定期検査を実施しています。2013年度も継続して土壌、地下水ともに汚染がないことを確認しました。

石綿対策

JSRは、石綿障害予防規則に従い、グループ企業を含めた全施設(社屋・製造・研究開発・福利厚生)に対して石綿を含有した材料が吹きつけられた個所の調査を行い、その結果判明した工場内の該当個所については、2006年度に撤去工事、囲い込み工事を完了しました。また石綿を含有したガスケット類についても非石綿品への代替検討を進め、安全性が確認されたものから順次代替を実施しています。

2014年6月1日に石綿の大気飛散防止を目的に大気汚染防止法並びに石綿障害予防規則が改正され、建築物の解体工事等を行う場合の規制が強化されました。今後も改正法に基づき、建築物等の解体作業に従事する労働者が、石綿ばく露によって健康障害をきたすことがないように適切な対応を継続していきます。

なお、厚生労働省労働基準局による石綿健康管理手帳、および労災補償特別遺族給付金等の制度周知の要請に対応し、当社のホームページを利用して社員に厚生労働省のリーフレットを紹介しています。

PCB管理

当社では、「PCB廃棄物の適正な処理の推進に関する特別措置法」に従いPCB廃棄物を適切に保管・管理するとともに、順次、法令に従って無害化処理を実施しています。現在の処理状況は下記の通りです。

| 2013年度 | 台数 | PCB含有油量(ℓ) | |

|---|---|---|---|

| 電力機器 | 保管機器 | 107 | 74,994 |

| 使用中機器 | 0 | 0 | |

| 計 | 107 | 74,994 | |

| これまでに処理した量 | 209 | 110,473 | |

| 現在の処理状況(%) | 66.1 | 59.6 | |

オゾン層破壊物質対策

当社では、1994年に四塩化炭素の使用を全廃し、製造設備における大型の特定フロン使用機器については2010年度までにすべて代替フロンに切り替えました。

環境功労表彰

環境保全活動のさらなる活性化を目的として、環境製品開発、環境技術開発、環境負荷低減、および地域社会への環境支援等の環境保全に関して優れた貢献をした人に対する表彰制度「環境功労表彰」を設けています。2013年度は、3件で9名が表彰されました。

環境功労表彰| 件 名 | 内 容 | |

|---|---|---|

| 四日市工場 | 発電機運用最適化によるCO2削減 | ボイラー・タービン運転の効率的な運転条件を標準化することでCO2排出量を約10,700t/年削減した。 |

| 四日市工場 | ラグーン運転方法最適化による排水COD負荷低減 | ラグーン運転方法を改善し、排水中のCOD負荷量を効率的に除去する新たな運転技術を確立することでCOD負荷量を約16%/年削減した。 |

| 千葉工場 | アートン廃棄樹脂の削減 | これまで廃棄処理していたアートン樹脂規格外品をグループ企業との協業で有価物化することで廃棄物発生量を約147t/年削減した。 |

環境会計

■ JSRの会計 当社は以下の2点を目的に、1999年度より環境会計を導入しています。

1. 環境に投入している資源の実態を定量化し、健全な環境対策を図る。

2. 環境会計を公表し、企業の透明性を更に高める。

JSR本社、四日市工場、千葉工場、鹿島工場、研究所(JSRライフサイエンス(株)を含む)

■ 対象期間2013年4月1日〜2014年3月31日

■ 単位百万円

集計・算出の前提条件

1. コストは実績ベースで算出したものが主体ですが、費目によっては一定の前提条件を置いて算出しました。

2. 経済効果は、実質的効果とし、リスク回避効果や見なし効果を金額換算したものは含めていません。

環境保全コスト

| 分類 | 主な取り組みの内容 ( )内の数値は百万円 |

投資額※1 | 費用額 | |||

|---|---|---|---|---|---|---|

| 2012 年度 |

2013 年度 |

2012 年度 |

2013 年度 |

|||

| (1)事業エリア内コスト | 739 | 555 | 4,621 | 3,891 | ||

| 内訳 | (1)-1 公害防止コスト |

投資:有害大気汚染物質削減及び大気汚染防止対策(74)、水質汚濁防止対策(168) 、臭気対策(99) 等 費用:運転維持管理費、減価償却費 等(水質(479)、臭気(553) 等) |

(167)※2 | (344)※2 | (1,870)※2 | (1,356)※2 |

| (1)-2 地球環境保全コスト |

投資:自家発電(113)、省エネ対策(24) 等 費用:運転維持管理費、減価償却費、人件費(821)等 |

(466)※2 | (163)※2 | (1,089)※2 | (943)※2 | |

| (1)-3 資源循環コスト |

投資:産業廃棄物の焼却炉付帯設備更新(43)、等 費用:産業廃棄物焼却炉維持管理費(944)、産業廃棄物リサイクル費用(158) 等 |

(106)※2 | (48)※2 | (1,662)※2 | (1,592)※2 | |

| (2)上・下流コスト | 0 | 0 | 0 | 0 | ||

| (3)管理活動コスト | 投資:分析装置の更新(6) 等 費用:監視測定設備に係る維持費用(81)、ISO14001維持(57)、緑化維持管理(35) 等 |

167 | 10 | 438 | 467 | |

| (4)研究開発コスト | 費用:環境に配慮した製品の開発(1,440)、新規化学物質申請(170) 等 | 0 | 0 | 1,501※3 | 1,670 | |

| (5)社会活動コスト | 費用:環境関連の拠出(25)、国際環境技術移転研究センター(ICETT)支援(16)、団体負担金(7) 等 | 0 | 0 | 43 | 52 | |

| 合計 | 906 | 565 | 6,603 | 6,080 | ||

※1 金額は発注額

※2 ( )内は内訳数値

※3 昨年度公表した数値(1,504)が間違っていたため、修正しました。

| 項目 | 金 額 (百万円) | |

|---|---|---|

| 2012年度 | 2013年度 | |

| 当該期間の設備投資額の総額 ※4 | 9,300 | 8,850 |

| 当該期間の研究開発費の総額 | 16,500 | 16,500 |

※4 金額は発注額

特記:2012年度は、温暖化および省エネ対策の大型投資を行ったため投資額が増加しましたが、2013年度は通常に戻っています。

環境保全効果

| 環境保全効果の分類 | 環境パフォーマンス 指標 |

単位 | 2012 年度 |

2013 年度 |

差異※5 | 関連 情報 |

|---|---|---|---|---|---|---|

| 事業活動に投入する 資源に関する 環境保全効果 |

総エネルギー使用量 (原油換算) |

kℓ | 275,400 | 267,500 | -7,900 | 詳細へ |

| PRTR法該当物質取扱量 | トン | 964,600 | 932,200 | -32,400 | 詳細へ | |

| 水資源使用量 | 千m3 | 15,200 | 15,100 | -100 | 詳細へ | |

| 事業活動から排出する環境負荷及び廃棄物に関する環境保全効果 | CO2排出量 | トン | 706,200 | 645,500 | -60,700 | 詳細へ |

| SOx排出量 | トン | 27 | 5 | -22 | 詳細へ | |

| NOx排出量 | トン | 415 | 328 | -87 | 詳細へ | |

| PRTR法対象物質排出量 | トン | 303 | 312 | 9 | 詳細へ | |

| 総排水量 | 千m3 | 11,891 | 12,511 | 620 | 詳細へ | |

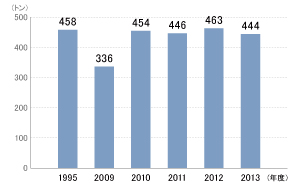

| COD排出量 | トン | 463 | 444 | -19 | 詳細へ | |

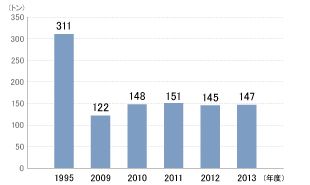

| 全窒素排出量 | トン | 145 | 147 | 2 | 詳細へ | |

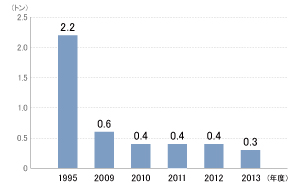

| 全リン排出量 | トン | 0.4 | 0.3 | 0 | 詳細へ | |

| 工場外排出廃棄物量 | トン | 23,791 | 23,535 | -256 | 詳細へ | |

| 外部リサイクル量 | トン | 21,739 | 22,118 | 379 | 詳細へ | 外部処理廃棄物減量 | トン | 2,045 | 1,416 | -629 | 詳細へ |

| 外部最終埋立処分量 | トン | 7.0 | 0 | -7.0 | 詳細へ | |

| PRTR法対象物質移動量 | トン | 2,451 | 1,645 | -806 | 詳細へ | |

| その他の環境保全効果 | 製品の輸送量 | 百万トンキロ | 471 | 492 | 21 | 詳細へ |

| 輸送における CO2排出量 |

トン | 21,900 | 22,960 | 1,060 | 詳細へ | |

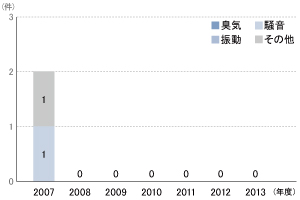

| 環境苦情件数 (臭気、騒音、振動) |

件 | 0 | 0 | 0 | 詳細へ |

※5 前年対比の改善量は生産量を補正していません。

環境保全対策に伴う社内の経済効果※6

| 効果の内容(1年間の効果額) | 効果額 | ||

|---|---|---|---|

| 2012 年度 |

2013 年度 |

||

| 費用削減 | 省エネルギーによる費用削減 | 386 | 142 |

| 省資源による費用削減 | 215 | 174 | |

| 廃棄物社内処理化による費用削減 | 0 | 288 | |

| 合計 | 601 | 604 | |

※6 省エネ・省資源に伴う経済効果は前年度対比。

グループ企業の連結会計

| 投資額 | 費用額 | 効果額 | ||||

|---|---|---|---|---|---|---|

| 2012 年度 |

2013 年度 |

2012 年度 |

2013 年度 |

2012 年度 |

2013 年度 |

|

| JSR単独 | 906 | 565 | 6,603※7 | 6,080 | 601 | 604 |

| グループ企業(14社)計 | 110 | 130 | 2,334 | 2,242 | 362 | 494 |

| 合計 | 1,016 | 695 | 8,937※7 | 8,322 | 963 | 1,098 |

※7 昨年度公表した数値(2012年度費用額:JSR単独(6,606)、合計(8,940))が間違っていたため、修正しました。

環境保全対策新技術の開発

設備投資額

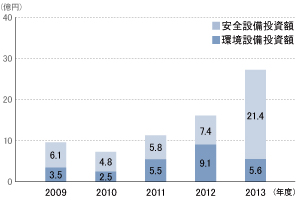

JSRは、環境・安全に対して継続的に投資を行っています。2013年度は、省エネ対策などの各種環境設備投資、および大規模地震対策をはじめとする各種安全設備投資を合わせ、27億円の投資を行いました。今後も、設備投資中期計画に従い、環境・安全・健康を維持・向上させるために積極的な投資を行っていきます。

- 大型天然ガス焚きコージェネレーション設備(2009年度)

- 大規模地震対策設備(1995年度〜2013年度)

- グランドフレアー設置(1999年度、2007年度)

- 汚泥脱水機更新・高性能化(2000年度)

- 有害大気汚染物質排出削減対策設備(1998年度〜2007年度)

(ジクロロメタン回収設備、1,3-ブタジエン対策設備、合成ゴム乾燥排気の燃焼処理設備など) - 総合排水処理設備増設(2005年度、2007年度)

- 排水汚泥乾燥設備設置(2012年度)

環境・安全設備投資の主な項目( )は投資年度

環境保全対策新技術の開発

JSRは「環境の保全は技術のブレークスルーによって向上する」という環境理念のもと、プロセス開発センターを中心とした環境保全対策新技術の開発に積極的に取り組んでいます。最近の技術開発では以下の課題に取り組んでおり、完成したものから順次採用しています。

- コンピューター利用による熱回収の最適化(ピンチテクノロジー)

- コンピューター利用による高度制御でのエネルギーの最適化

- 複数プラントでの熱回収と溶剤種変更による省エネルギー 2. その他環境負荷の低減技術

- 溶液重合ポリマー製造設備・溶剤回収新プロセスの開発(炭化水素大気排出量削減)

- 合成ゴムの製造設備・乾燥排気システムの開発(臭気低減、炭化水素大気排出量削減)

- 窒素排出量削減重合技術の開発(海水富栄養化防止対策)

- 微生物の有効活用による環境技術の開発(臭気低減、排水の水質改善)

- 合成ゴム乾燥排気の燃焼処理技術(有害大気汚染物質対策)

- 排水汚泥乾燥設備設置(CO2排出量削減、廃棄物の有効利用)

環境・安全技術開発の主な項目

-

1. 省エネルギープロセス開発

地域環境改善への取り組み

合成ゴム乾燥排気の燃焼設備(鹿島工場)

合成ゴム乾燥排気の燃焼設備(鹿島工場)

JSRは、地域の方々の声を大切にすることと透明性の高い工場運営は地域環境改善の基本であると考え、モニタリングや環境施設見学会等を定期的に実施し、改善に取り組んでいます。2006〜2007年度に臭気対策として、合成ゴム乾燥排気の燃焼処理設備(RTO※8)を四日市・鹿島・千葉工場に設置したほか、2008年度には、騒音・遮光対策として四日市工場にグランドフレアーを設置しました。また、これらの環境保全設備の維持管理を徹底することにより、2008年度から2013年度まで環境苦情ゼロを継続しています。

今後も地域環境改善に対する基本姿勢を崩すことなく、努力していきます。

※8 RTO:Regenerative Thermal Oxidizer VOCを燃焼させ水とCO2に分解する装置で、よりクリーンな排気を実現する

改善への取り組み

臭気:排ガス燃焼設備 騒音:グランドフレアー

グランドフレアー

グランドフレアー(四日市工場)

環境・安全にかかわる主な受賞歴

JSRにおける環境・安全にかかわる主な受賞歴は以下の通りです。

| 1979年 | 鹿島工場 | 日本化学工業協会 | 安全賞 |

|---|---|---|---|

| 1982年 | 四日市工場 | 日本化学工業協会 | 安全賞 |

| 1986年 | 千葉工場 | 通商産業大臣 | 高圧ガス優良製造所表彰 |

| 1989年 | 四日市工場 | 通商産業大臣 | 高圧ガス優良製造所表彰 |

| 1991年 | 千葉工場 | 労働大臣 | 進歩賞(安全部門) |

| 1992年 | 鹿島工場 | 通商産業大臣 | 高圧ガス優良製造所表彰 |

| 1993年 | 四日市工場 | 消防庁長官 | 優良危険物関係事業所表彰 |

| 1993年 | 鹿島工場 | 労働大臣 | 進歩賞(安全部門) |

| 1994年 | 千葉工場 | 消防庁長官 | 優良危険物関係事業所表彰 |

| 1994年 | 鹿島工場 | 消防庁長官 | 自衛消防隊表彰 |

| 1995年 | 千葉工場 | 労働大臣 | 優良賞(安全部門) |

| 1995年 | 鹿島工場 | 労働大臣 | 努力賞(安全部門) |

| 1999年 | 千葉工場 | 日本化学工業協会 | 安全賞 |

| 2002年 | 千葉工場 | 厚生労働大臣 | 努力賞(衛生部門) |

| 2003年 | 四日市工場 | 中部経済産業局 | エネルギー管理優良工場(熱部門) 中部経済産業局長表彰 |

| 2006年 | 筑波研究所 | 消防庁長官 | 優良危険物関係事業所表彰 |

| 2007年 | 四日市工場 | 日本レスポンシブル・ケア 協議会 |

レスポンシブル・ケア賞 |

| 2010年 | 千葉工場 | 日本化学工業協会 | 安全優秀賞 |

| 2012年 | 四日市工場 | 日本化学工業協会 | 安全最優秀賞 | 2013年 | 千葉工場 | 日本化学工業協会 | レスポンシブル・ケア賞 | 2013年 | JSRオプテック筑波 | 消防庁長官 | 優良危険物関係事業所表彰 | 2013年 | JSRマイクロ九州 | 消防庁長官 | 優良危険物関係事業所表彰 | 2013年 | 日本カラリング | 中部経済産業局 | エネルギー管理優良工場 中部経済産業局長表彰 |